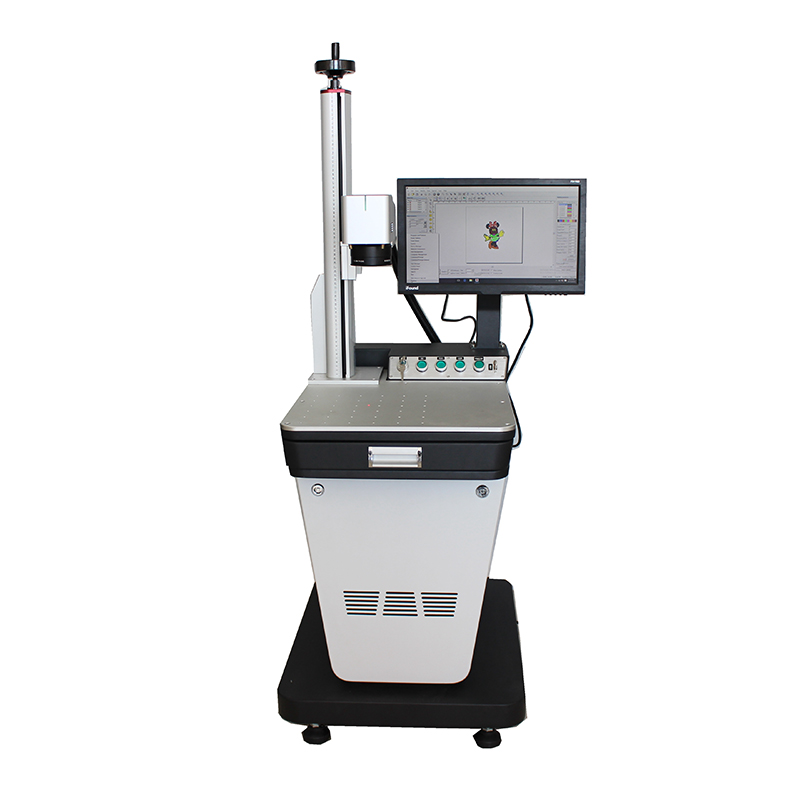

આજના સમાજમાં, ફાઈબર લેસર માર્કિંગ મશીનનો ઉપયોગ મુખ્યત્વે મેટલ સામગ્રીની પ્રક્રિયા માટે થાય છે.તેની માર્કિંગ સામગ્રીમાં ટેક્સ્ટ, પેટર્ન, દ્વિ-પરિમાણીય કોડ, ઉત્પાદન તારીખ વગેરેનો સમાવેશ થાય છે, ખાસ કરીને ફ્લાઇંગ માર્કિંગ સિસ્ટમ સાથે સંયોજનમાં, જે એસેમ્બલી લાઇનમાં પ્રોસેસિંગ અને માર્કિંગને અનુભવી શકે છે.પીણાની બોટલ કેપ્સ, રેડ વાઇનની બોટલો અને બેટરી ઉત્પાદનોના માર્કિંગમાં તેનો વ્યાપક ઉપયોગ થાય છે.

લેસર માર્કિંગની અસર અને ઝડપને અસર કરતા પરિબળો: સૌ પ્રથમ, નિશ્ચિત માર્કિંગ પેટર્ન માટે, માર્કિંગ કાર્યક્ષમતાને અસર કરતા પરિબળોને સાધનસામગ્રી અને પ્રક્રિયા સામગ્રીમાં વિભાજિત કરી શકાય છે.તેથી, તે નિષ્કર્ષ પર આવી શકે છે કે ફિલિંગ પ્રકાર, ફિલ્ડ લેન્સ, ગેલ્વેનોમીટર અને સમય વિલંબ જેવા પરિબળો જે આખરે માર્કિંગ કાર્યક્ષમતાને અસર કરે છે તે મેળવી શકાય છે.માર્કિંગ કાર્યક્ષમતામાં સુધારો કરવાના પગલાં: સૌથી યોગ્ય પસંદ કરવા માટે એક અથવા ચાર ભરણ;1. દ્વિ-માર્ગી ભરણ: માર્કિંગ કાર્યક્ષમતા ઊંચી છે, અને અસર સારી છે.2. શેપ ફિલિંગ: તેનો ઉપયોગ માત્ર પાતળા ગ્રાફિક્સ અને ફોન્ટ્સને ચિહ્નિત કરતી વખતે થાય છે અને કાર્યક્ષમતા લગભગ બો ફિલિંગ જેટલી જ હોય છે.3. વન-વે ફિલિંગ: માર્કિંગ કાર્યક્ષમતા સૌથી ધીમી છે, અને વાસ્તવિક પ્રક્રિયામાં તેનો ભાગ્યે જ ઉપયોગ થાય છે.4. બો-આકારનું ભરણ: માર્કિંગ કાર્યક્ષમતા સૌથી વધુ છે, અને કેટલીકવાર કનેક્શન લાઇન અને અસમાનતા સાથે સમસ્યાઓ હશે.પાતળા ગ્રાફિક્સ અને ફોન્ટ્સને ચિહ્નિત કરતી વખતે, ઉપરોક્ત સમસ્યાઓ ઊભી થશે નહીં, તેથી ધનુષ-આકારની ભરણ એ પ્રથમ પસંદગી છે. ઉપરોક્ત ચાર ભરવાની પદ્ધતિઓ અલગ છે અને વાસ્તવિક માર્કિંગ જરૂરિયાતો અનુસાર બદલી શકાય છે.અનુરૂપ ફિલિંગ પદ્ધતિ પસંદ કરવાથી માર્કિંગ કાર્યક્ષમતામાં પણ સુધારો થઈ શકે છે.જો તમે વિગતોની માર્કિંગ અસરને અનુસરતા નથી, તો માર્કિંગ ઝડપને નોંધપાત્ર રીતે વધારવા માટે બો ફિલિંગનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.જો તમે બંને રાખવા માંગતા હો, તો દ્વિ-માર્ગી ભરણ એ સારી પસંદગી છે.બીજું, વધુ સારું હાઇ-સ્પીડ ગેલ્વેનોમીટર પસંદ કરો;સામાન્ય સંજોગોમાં, ગેલ્વેનોમીટરની સ્કેનિંગ ઝડપ 3000mm/s સુધી પહોંચી શકે છે, પરંતુ વધુ સારું હાઇ-સ્પીડ ગેલ્વેનોમીટર સેકન્ડમાં હજારો વખત સ્કેન કરી શકે છે (તમારે જાણવું પડશે કે વધુ શૂન્ય અને ઓછા શૂન્યનો અર્થ શું છે).વધુમાં, જ્યારે નાના ગ્રાફિક્સ અથવા ફોન્ટ્સને ચિહ્નિત કરવા માટે સામાન્ય ગેલ્વેનોમીટરનો ઉપયોગ કરવામાં આવે છે, ત્યારે વિકૃતિ થવું સરળ છે, અને અસરને સુનિશ્ચિત કરવા માટે સ્કેનિંગની ઝડપ ઘટાડવી આવશ્યક છે.ત્રણ, યોગ્ય ફીલ્ડ લેન્સ;ફીલ્ડ લેન્સની ફોકલ લેન્થ જેટલી મોટી, ફોકસ કરેલ સ્પોટ જેટલું મોટું.સમાન સ્પોટ ઓવરલેપ રેટ હેઠળ, ફિલિંગ લાઇન અંતર વધારી શકાય છે, જેનાથી માર્કિંગ કાર્યક્ષમતામાં સુધારો થાય છે.રિમાર્કસ: ફીલ્ડ લેન્સ જેટલો મોટો, પાવર ડેન્સિટી ઓછી.તેથી, પર્યાપ્ત માર્કિંગ ઉર્જા સુનિશ્ચિત કરતી વખતે ફિલિંગ લાઇનમાં અંતર વધારવું જરૂરી છે. ચાર, ચતુરાઈથી વિલંબ સેટ કરો;અલગ-અલગ ફિલિંગ પ્રકારો અલગ-અલગ વિલંબથી પ્રભાવિત થાય છે, તેથી ફિલિંગ પ્રકાર સાથે સંબંધિત ન હોય તેવા વિલંબને ઘટાડવાથી માર્કિંગ કાર્યક્ષમતામાં પણ સુધારો થઈ શકે છે.1. બો-આકારનું ફિલિંગ અને બેક-આકારનું ફિલિંગ: મુખ્યત્વે કોર્નર વિલંબથી પ્રભાવિત, તે ટર્ન-ઑન વિલંબ, ટર્ન-ઑફ વિલંબ અને અંતમાં વિલંબ ઘટાડી શકે છે.2. દ્વિ-માર્ગી ભરણ અને એક-માર્ગી ભરણ: મુખ્યત્વે પ્રકાશ પર વિલંબ અને બંધ વિલંબથી પ્રભાવિત, તે ખૂણાના વિલંબ અને અંતમાં વિલંબ ઘટાડી શકે છે.પરંતુ તે જ સમયે, કૃપા કરીને નોંધો કે જાડા ગ્રાફિક્સ અને ફોન્ટ્સ વિલંબથી ઓછી અસર કરે છે, અને વિલંબને યોગ્ય રીતે ઘટાડી શકાય છે.પાતળા ગ્રાફિક્સ અને ફોન્ટ્સ વિલંબથી ખૂબ પ્રભાવિત થાય છે, અને વિલંબને યોગ્ય રીતે વધારી શકાય છે. પાંચ.અન્ય ચેનલો;1. "ફિલ લાઇનને સમાનરૂપે વિતરિત કરો" તપાસો.2. જાડા ગ્રાફિક્સ અને ફોન્ટ્સને ચિહ્નિત કરવા માટે, તમે "રૂપરેખા સક્ષમ કરો" અને "એકવાર ચાલો" દૂર કરી શકો છો.3. જો અસર પરવાનગી આપે છે, તો તમે "અદ્યતન" ની "જમ્પ સ્પીડ" વધારી શકો છો અને "જમ્પ વિલંબ" ઘટાડી શકો છો.4. ગ્રાફિક્સની વિશાળ શ્રેણીને ચિહ્નિત કરવું, ભરવા માટે યોગ્ય રીતે કેટલાક ભાગોમાં વિભાજિત, અસરકારક રીતે કૂદકાના સમયને ઘટાડી શકે છે અને માર્કિંગની કાર્યક્ષમતામાં સુધારો કરી શકે છે.ફાઇબર લેસર માર્કિંગ મશીનની એપ્લિકેશનને સારી માર્કિંગ અસરને વધુ સારી રીતે પૂર્ણ કરવા માટે કામગીરીમાં ભાગ લેવા માટે ચોક્કસ એપ્લિકેશન અનુભવ ધરાવતા તકનીકી કર્મચારીઓની જરૂર છે.તે જ સમયે, ફાઈબર લેસર માર્કિંગ મશીનને દૈનિક જાળવણી અને સફાઈ વિશે પણ જાણવાની જરૂર છે, અને મૂળભૂત માળખું સમજવાની જરૂર છે અને માળખું ફાઈબર લેસર માર્કિંગ મશીનની ઉપયોગની અસરને સુધારી શકે છે.

પાંચ.અન્ય ચેનલો;1. "ફિલ લાઇનને સમાનરૂપે વિતરિત કરો" તપાસો.2. જાડા ગ્રાફિક્સ અને ફોન્ટ્સને ચિહ્નિત કરવા માટે, તમે "રૂપરેખા સક્ષમ કરો" અને "એકવાર ચાલો" દૂર કરી શકો છો.3. જો અસર પરવાનગી આપે છે, તો તમે "અદ્યતન" ની "જમ્પ સ્પીડ" વધારી શકો છો અને "જમ્પ વિલંબ" ઘટાડી શકો છો.4. ગ્રાફિક્સની વિશાળ શ્રેણીને ચિહ્નિત કરવું, ભરવા માટે યોગ્ય રીતે કેટલાક ભાગોમાં વિભાજિત, અસરકારક રીતે કૂદકાના સમયને ઘટાડી શકે છે અને માર્કિંગની કાર્યક્ષમતામાં સુધારો કરી શકે છે.ફાઇબર લેસર માર્કિંગ મશીનની એપ્લિકેશનને સારી માર્કિંગ અસરને વધુ સારી રીતે પૂર્ણ કરવા માટે કામગીરીમાં ભાગ લેવા માટે ચોક્કસ એપ્લિકેશન અનુભવ ધરાવતા તકનીકી કર્મચારીઓની જરૂર છે.તે જ સમયે, ફાઈબર લેસર માર્કિંગ મશીનને દૈનિક જાળવણી અને સફાઈ વિશે પણ જાણવાની જરૂર છે, અને મૂળભૂત માળખું સમજવાની જરૂર છે અને માળખું ફાઈબર લેસર માર્કિંગ મશીનની ઉપયોગની અસરને સુધારી શકે છે. પોસ્ટનો સમય: જૂન-02-2021